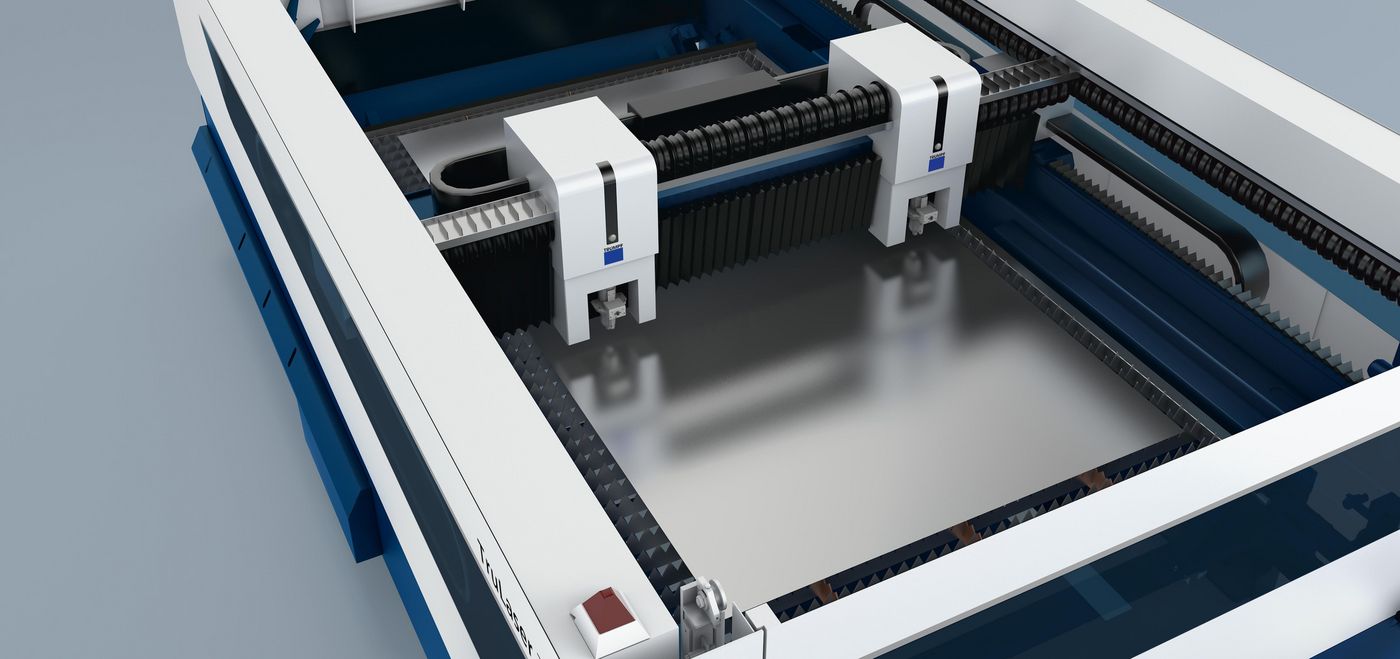

Модель TruLaser 7040. Технические характеристики

Лазерные установки TRUMPF серии 7000 представлены установками TruLaser7040 и снятыми с производства моделями TruLaser7025, TruLaser7025fiber, TruLaser7040fiber.

TruLaser 7040 гарантирует абсолютный максимум эффективности в сфере производительности и точности.

Чрезвычайно прочная конструкция станка, линейные прямые приводы и измерительные системы с высокой разрешающей способностью гарантируют точность при максимальной динамичности — и все это на протяжении долгих лет и многих часов эксплуатации.

Даже после продолжительного времени эксплуатации они оптимально выполняют резку, в том числе и для сложных деталей с многочисленными изменениями направления резки и высочайшими требованиями к точности, например пильных полотен.

При обработке листов средней и большой толщины двойные режущие головки демонстрируют свою производительность, обеспечивая увеличение пропускной способности на 70–80 %.

Ни один другой 2D-станок для лазерной резки не работает столь продуктивно. Одновременно с этим вы производите детали высочайшего качества благодаря углекислотному лазеру.

TruLaser7000:

Верхний предел точности

Максимальная точность контуров благодаря использованию линейных приводов по всем осям, а также система прямого измерения, встроенная в направляющие.

Двойная производительность

Двукратный рост производительности за счет синхронной работы двух режущих головок.

Высоко — и еще выше

Повысьте максимальный динамический показатель с 20 м/с² до 25 м/с² с помощью пакета опциональных функций, сохранив при этом неизменный уровень точности.

Производительность даже при обработке сложных деталей

Обработка даже сложных контуров в полностью автоматическом режиме с помощью двух режущих головок.

Превосходное качество кромок

Углекислотный лазер и функция BrightLine позволяют добиться ровных кромок и выполнить их обработку без мельчайших заусенцев.

Резка толстой конструкционной стали

Благодаря функции CoolLine вы сможете создать даже небольшие контуры на деталях из толстой конструкционной стали.

В соответствии с вашими потребностями

Рабочая зона 1250 х 2500 мм или 2500 х 4000 мм в зависимости от модели станка.

TruLaser серии 7000 подходит для обработки больших партий изделий, сочетает в себе максимальную производительность и качество.

- Максимальная продуктивность благодаря использованию второй режущей головки

- Максимальная динамика за счет узла привода из углеродного волокна

- Высочайшие точность и качество деталей

- Высокая скорость реза благодаря мощности лазера, достигающей 6000 Ватт

- Высокая скорость и динамика за счет технологии линейного привода

- Встроенное устройство смены палет для смены листовой заготовки

- Продольный ленточный конвейер для отвода шлаков и мелких деталей

TruLaser7025:

- зона обработки 1250 x 2500 мм

- 2 лазера CO2 TruFlow3200

- позиционирующий лазерный диод (у режущей головки 1)

- 2 режущие головки с 5" линзой

- управление Sinumerik 840D

Опции TruLaser7025:

- лазер TruFlow 3600

- лазерная головка 3,75" для высокоскоростной резки

- резка сжатым воздухом

- смазка листа распылением

- прихваты (4 штуки), по 2 на каждую паллету

- LoadMaster

- LiftMaster

TruLaser7040:

- зона обработки 2500 x 4000 мм

- 2 CO2-лазера TruFlow 3200

- позиционирующий лазерный диод (у режущей головки 1)

- 2 режущие головки с 5" фокусным расстоянием (для TruFlow 3200, TruFlow 3600)

- 2 режущие головки с 7,5" фокусным расстоянием (для TruFlow 6000)

- управление Sinumerik 840D

Опции TruLaser7040:

- лазер TruFlow 3600

- лазерTruFlow 6000

|

TruLaser 7040

| |

|---|---|

| Размеры | |

| Длина | 15800 мм |

| Ширина | 7280 мм |

| Высота | 3090 мм |

| Вес | |

| Вес основного станка | 15500 кг |

| Максимальная скорость | |

| Синхронно | 304 м/мин |

| Рабочая зона | |

| Ось X | 2500 мм |

| Ось Y | 4000 мм |

| Макс. вес заготовки | 2000 кг |

| Специфические для конкретного лазера данные - TruFlow 3200 | |

| Макс. мощность лазера | 3200 Вт 1 |

| Макс. толщина листа конструкционной стали | 20 мм |

| Макс. толщина листа нержавеющей стали | 12 мм |

| Макс. толщина алюминиевого листа | 8 мм |

| Специфические для конкретного лазера данные - TruFlow 4000 | |

| Макс. мощность лазера | 4000 Вт 1 |

| Макс. толщина листа конструкционной стали | 20 мм |

| Макс. толщина листа нержавеющей стали | 15 мм |

| Макс. толщина алюминиевого листа | 10 мм |

| Специфические для конкретного лазера данные - TruFlow 6000 | |

| Макс. мощность лазера | 6000 Вт 1 |

| Макс. толщина листа конструкционной стали | 25 мм |

| Макс. толщина листа нержавеющей стали | 25 мм |

| Макс. толщина алюминиевого листа | 16 мм |

| Данные расхода | |

| Среднее потребление мощности во время производства - TruFlow 3200 | 54 кВт |

| Среднее потребление мощности во время производства - TruFlow 4000 | 56 кВт |

| Среднее потребление мощности во время производства - TruFlow 6000 | 66 кВт |

Технология AdjustLine позволяет с легкостью корректировать параметры процесса резки в соответствии с различными материалами. Благодаря данной функции повышается надежность технологического процесса, прежде всего при резке материала низкого качества. Для вас это означает снижение количества бракованных деталей при меньших расходах на материал. Оператор может в любое время включить или выключить функцию AdjustLine — программирование при этом не требуется.

Конструкционная сталь нагревается при лазерной резке особенно сильно, в результате чего может начаться неконтролируемый процесс ее расплавления. С технологией CoolLine этого не происходит. Во время обработки режущая головка распыляет водяную пыль на заготовку вдоль всего лазерного луча через форсунки с точно выполненными отверстиями. Энергия, выделяющаяся при испарении воды, способствует охлаждению материала в зоне воздействия лазерного луча. Технология CoolLine позволяет создавать новые геометрии, значительно повышая надежность технологического процесса при обработке толстой конструкционной стали.

Функция LensLine контролирует состояние линзы во время эксплуатации и подает сигнал о необходимости ее очистки или замены. Надежные и точно согласованные циклы очистки увеличивают срок службы линзы. Очистка линз в соответствии с потребностью экономит более 40 % времени, сокращая при этом расходы на потребление ресурсов. Технология RFID (Radio Frequency Identification) гарантирует использование исключительно линз с правильным фокусным расстоянием, находящихся в нужной позиции.

Широкий диапазон толщины листов для обработки на станке TruLaser 7040 позволяет производить самые различные детали, причем каждая из них будет выполнена в наивысшем качестве и с максимальной точностью — даже при большой толщине листа.

В зависимости от требуемой мощности и производительности для вашего станка для лазерной резки предлагаются различные лазеры: TruFlow 3200 (3,2 кВт), TruFlow 4000 (4 кВт) или TruFlow 6000 (6 кВт).

Две одновременно работающие режущие головки позволяют достичь максимальной производительности, повысив ее практически вдвое. Однако в соответствии с вашими потребностями возможно исполнение только с одной режущей головкой.

С пакетом опциональных функций вы повысите динамический показатель с 20 м/с² до 25 м/с², что значительно сократит время обработки деталей. Ваш станок работает с такой надежностью технологического процесса, что вы в полном объеме можете ощутить преимущества высоких динамических показателей.

Технология резки BrightLine с комбинацией инновационных компонентов, таких как специальные оптические устройства и сопло, оптимизированное для определенного потока, позволяет выполнять резку толстой нержавеющей или конструкционной стали при максимально высоком уровне качества. В особенности при резке нержавеющей стали разрез, выполненный плавлением по технологии BrightLine, имеет настолько качественную кромку, что в ней вы можете увидеть свое отражение. Время на дополнительную обработку значительно снизится, или же она вообще не будет нужна. При обработке тонких листов (2–3 мм) можно добиться абсолютного отсутствия заусенцев.

Функция PierceLine контролирует и регулирует процесс врезания. Это обеспечивает бережное использование материала и станка, повышает качество деталей и сокращает время врезания на 80 %.

Благодаря линейным приводам, не требующим обслуживания и расположенным на всех осях (X, Y и Z), ваш станок для лазерной резки в течение продолжительного времени работает быстро, динамично и точно. Результаты, которых вы достигнете, будут превосходными: незначительные показатели ошибок позиционирования (всего 0,03 мм) и разброса (всего 0,02 мм) обеспечат максимальную точность контуров. Степень точности сохраняется и после продолжительной эксплуатации — и все это благодаря особой технологии привода в соединении с измерительной системой и чрезвычайно прочной конструкцией станка.

Замкнутая система прямого измерения контролирует расположение осей с особой тщательностью, позволяя достичь максимальной точности.

Пакет функций для обработки тонколистового металла позволяет выполнять высокоскоростную резку, резку с использованием сжатого воздуха и стандартную резку. При обработке тонколистового металла ваш станок работает особенно экономично и быстро.

Благодаря функции Dot Matrix Code вы можете быстро наносить маркировку на детали в виде стандартизированного промышленного кода без ущерба для надежности технологического процесса. В течение нескольких секунд лазер вашего станка для лазерной резки с плоской станиной нанесет на деталь двухмерный матричный штрихкод, состоящий из точек (DataMatrix). Этот код содержит информацию о технологическом цикле. Он может служить, к примеру, для вызова соответствующей программы на следующем станке.

Приложение MobileControl App позволяет легко и быстро управлять вашими станками и контролировать их. Оно переносит интерфейс стандартного пульта управления на сенсорный экран вашего планшетного компьютера. Таким образом, помимо стационарной панели управления, у вас имеется дополнительная возможность для контроля вашего станка и управления им.

Две камеры, расположенные внутри станка, фиксируют процесс и могут передавать изображения в вашу сеть. Чтобы следить за процессом, оператору не нужно находиться у машины — он может использовать время производства деталей для решения других задач.

Звоните +7 916-260-84-64.

Дополнительная техническая информация и коммерческие предложения направляются по запросу.

Просим направлять запросы на электронную почту: trumpf-rus@list.ru